Yarı iletken imalatında, gazlar tüm işleri yapar ve lazerler tüm dikkati çeker. Lazerler transistör desenlerini silikon içine sokarken, ilk olarak silikonu biriktiren ve tam devreler yapmak için lazeri parçalayan aşındırma bir dizi gazdır. Çok aşamalı bir işlemle mikroişlemciler geliştirmek için kullanılan bu gazların yüksek saflıkta olması şaşırtıcı değildir. Bu sınırlamaya ek olarak, birçoğunun başka endişeleri ve sınırlamaları vardır. Bazı gazlar kriyojenik, diğerleri aşındırıcı, diğerleri de son derece toksiktir.

Sonuç olarak, bu sınırlamalar yarı iletken endüstrisi için üretim gazı dağıtım sistemleri önemli bir zorluk haline getirmektedir. Malzeme özellikleri zorludur. Malzeme spesifikasyonlarına ek olarak, bir gaz dağıtım dizisi, birbirine bağlı sistemlerin karmaşık bir elektromekanik dizisidir. Birleştirildikleri ortamlar karmaşık ve üst üste biniyor. Nihai imalat, kurulum sürecinin bir parçası olarak yerinde gerçekleşir. Orbital kaynak, sıkı ve zorlu ortamlarda üretim daha yönetilebilir hale getirirken yüksek spesifikasyon gaz dağıtım gereksinimlerini karşılamaya yardımcı olur.

Yarı iletken endüstrisinde gazlar nasıl kullanılır

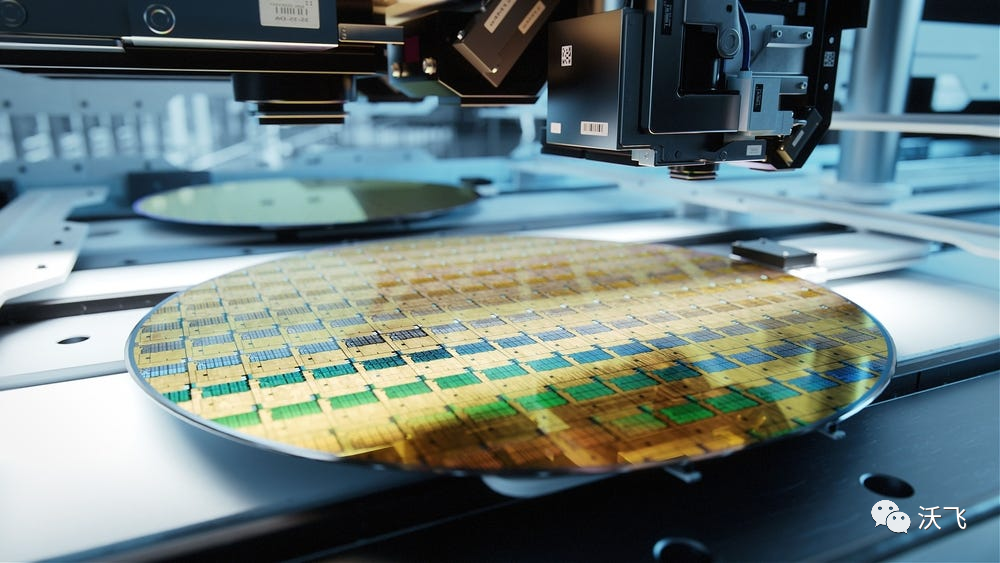

Bir gaz dağıtım sisteminin üretimini planlamaya çalışmadan önce, en azından yarı iletken üretiminin temellerini anlamak gerekir. Özünde, yarı iletkenler, bir yüzeyde yüksek kontrollü bir şekilde biriken biriken gazlar kullanırlar. Bu biriken katılar daha sonra ek gazlar, lazerler, kimyasal olkaçlar ve ısı eklenerek modifiye edilir. Geniş süreçteki adımlar:

Biriktirme: Bu, ilk silikon gofret oluşturma işlemidir. Silikon öncü gazları bir vakum biriktirme odasına pompalanır ve kimyasal veya fiziksel etkileşimler yoluyla ince silikon gofretler oluşturur.

Fotolitografi: Fotoğraf bölümü lazerlere atıfta bulunur. En yüksek spesifikasyon yongalarını yapmak için kullanılan daha yüksek aşırı ultraviyole litografi (EUV) spektrumunda, mikroişlemci devresini gofret içine aşındırmak için bir karbondioksit lazer kullanılır.

Dağlama: Aşındırma işlemi sırasında, silikon substrattaki seçilen malzemeleri aktive etmek ve çözmek için halojen-karbon gazı odaya pompalanır. Bu işlem, lazer baskılı devreyi substrat üzerine etkili bir şekilde oylar.

Doping: Bu, yarı iletkenin yürüttüğü kesin koşulları belirlemek için kazınmış yüzeyin iletkenliğini değiştiren ek bir adımdır.

Tavlama: Bu işlemde, gofret tabakaları arasındaki reaksiyonlar yüksek basınç ve sıcaklık ile tetiklenir. Esasen, önceki işlemin sonuçlarını sonuçlandırır ve gofrette nihai işlemciyi oluşturur.

Oda ve hat temizliği: Önceki adımlarda kullanılan gazlar, özellikle dağlama ve doping, genellikle oldukça toksik ve reaktiftir. Bu nedenle, proses odası ve beslenen gaz hatları, zararlı reaksiyonları azaltmak veya ortadan kaldırmak için nötralize edici gazlarla doldurulmalı ve daha sonra dış ortamdan kontamine gazların izinsiz girişini önlemek için inert gazlarla doldurulmalıdır.

Yarı iletken endüstrisindeki gaz dağıtım sistemleri, ilgili birçok farklı gaz ve zaman içinde korunması gereken gaz akışı, sıcaklık ve basıncın sıkı kontrolü nedeniyle genellikle karmaşıktır. Bu, işlemdeki her gaz için gereken ultra yüksek saflık ile daha da karmaşıktır. Önceki adımda kullanılan gazlar çizgilerden ve odalardan yıkanmalı veya işlemin bir sonraki adımı başlamadan önce başka bir şekilde nötralize edilmelidir. Bu, çok sayıda özel hat, kaynaklı tüp sistemleri ve hortumlar arasındaki arayüzlerin, hortumlar ve tüpler ile gaz regülatörleri ve sensörler arasındaki arayüzlerin yanı sıra, daha önce bahsedilen bileşenler ve valfler ve boru hattı kontaminasyonunun değiştirilmesinden önlemek için tasarlanmış sızdırmazlık sistemleri arasındaki arayüzler olduğu anlamına gelir.

Buna ek olarak, temiz oda dış ve özel gazları, kazara sızıntı durumunda herhangi bir tehlikeyi azaltmak için temiz oda ortamlarında dökme gaz tedarik sistemleri ve özel sınırlı alanlarla donatılacaktır. Bu gaz sistemlerinin böyle karmaşık bir ortamda kaynak yapılması kolay bir iş değildir. Bununla birlikte, özen, detaylara ve doğru ekipmana dikkat ederek, bu görev başarılı bir şekilde gerçekleştirilebilir.

Yarıiletken endüstrisinde üretim gazı dağıtım sistemleri

Yarı iletken gaz dağıtım sistemlerinde kullanılan malzemeler oldukça değişkendir. Oldukça aşındırıcı gazlara direnmek için PTFE kaplı metal borular ve hortumlar gibi şeyleri içerebilirler. Yarı iletken endüstrisinde genel amaçlı borular için kullanılan en yaygın malzeme 316L paslanmaz çeliktir - düşük karbonlu paslanmaz çelik bir varyantıdır. 316L'ye karşı 316'ya ve 316L'ye gelince, 316L büyük korozyona daha dirençlidir. Bu, karbonu aşındırabilen bir dizi oldukça reaktif ve potansiyel olarak uçucu gazla uğraşırken önemli bir husustur. Kaynak 316L paslanmaz çelik, daha az karbon çökeltileri serbest bırakır. Ayrıca, kaynaklarda ve ısıdan etkilenen bölgelerde korozyonun çukurlaşmasına yol açabilecek tane sınır erozyonu potansiyelini azaltır.

Ürün hattı korozyonuna ve kontaminasyona yol açan boru korozyonu olasılığını azaltmak için, saf argon ekranlı gaz ve tungsten gazı korumalı kaynak rayları ile kaynaklanmış 316L paslanmaz çelik, yarı iletken endüstrisindeki standarttır. Proses borularında yüksek saflıkta bir ortam sağlamak için gereken kontrolü sağlayan tek kaynak işlemi. Otomatik yörünge kaynağı, sadece yarı iletken gaz dağıtım sistemlerinin imalatında kaynağı tamamlamak için gereken tekrarlanabilir işlem kontrolünü sağlar. Kapalı yörünge kaynak kafalarının, süreç alanları arasındaki karmaşık kavşaklarda kalabalık ve zor alanları barındırabilmesi sürecin önemli bir avantajıdır.

Shenzhen Wofei Technology Co., Ltd, yarı iletken, LED, DRAM ve TFT-LCD pazarları için endüstriyel gazlar, malzemeler, gaz tedarik sistemleri ve gaz mühendisliği tedarikinde 10 yılı aşkın deneyime sahip, ürünlerinizi sektörün ön planına getirmek için gerekli malzemeleri sağlayabiliriz. Yarı iletken elektronik uzman gazları için sadece çok çeşitli valf ve bağlantı parçaları sağlamakla kalmaz, aynı zamanda müşterilerimiz için gaz boruları ve ekipman montajı da tasarlarız.

Gönderme Zamanı: Tem-31-2023